Вакуум является одним из важных параметров, влияющих на экономичность работы турбоустановки.

На основании многочисленных опытов установлено, что при уменьшении вакуума на 1 % против его оптимального значения расход пара турбоустановкой при той же мощности увеличивается на 1—2%. Поэтому наблюдение за вакуумом и поддержание его в пределах, установленных эксплуатационной инструкцией, является совершенно обязательным.

Из теории теплового расчета паровых турбин известно, что чем глубже вакуум, тем больше располагаемый перепад тепла на турбине, а следовательно, и перепад, который перерабатывается в полезную мощность. Однако углубление вакуума и увеличение, таким образом, мощности, вырабатываемой турбиной, практически ограничены пропускной способностью последней ступени турбины.

Как только в выходном сечении рабочих лопаток последней ступени будет достигнуто предельное значение давления (с учетом дорасширяющих возможностей в косом срезе), то при дальнейшем углублении вакуума при постоянном расходе пара процесс расширения пара выйдет за пределы лопаток последней ступени и не будет приводить к увеличению мощности.

Вакуум, соответствующий такому давлению, называется предельным вакуумом. Предельный вакуум устанавливает техническую границу углубления вакуума. Однако необходимо иметь в виду, что углубление вакуума связано с увеличением расхода охлаждающей воды и, следовательно, с увеличением расхода энергии на привод циркуляционных насосов.

Таким образом, с углублением вакуума до его предельного значения происходит увеличение мощности, вырабатываемой турбиной, но одновременно увеличивается и мощность, потребляемая циркуляционными насосами.

Для различных нагрузок на турбину, разной температуры охлаждающей воды можно найти такое значение вакуума, при котором разность между приращением мощности, вырабатываемой турбогенератором за счет углубления вакуума ?Nэ, и приращением мощности, потребляемой циркуляционными насосами ?Nц.н. будет максимальной, т. е.

![]()

При таком вакууме турбогенератор будет отдавать наибольшую энергию в сеть. Такой вакуум называется наивыгоднейшим или экономическим вакуумом.

В то время как глубина предельного вакуума определяется пропускной способностью последней ступени турбины, т. е. зависит от характеристики проточной части турбины, наивыгоднейший вакуум зависит от режима работы турбоустановки (точнее от пропуска пара в конденсатор) и от расхода охлаждающей воды.

Так как расход охлаждающей воды в конденсатор при прочих неизменных условиях зависит от температуры охлаждающей воды, то можно сказать, что наивыгоднейший вакуум зависит от пропуска пара в конденсатор и от температуры охлаждающей воды.

С увеличением нагрузки на турбину и соответственно с увеличением пропуска пара в конденсатор расход охлаждающей воды для конденсации пара увеличивается, а следовательно, увеличивается и мощность, потребляемая циркуляционными насосами.

Величина экономического вакуума при этом будет уменьшаться. С понижением температуры воды расход ее для конденсации пара уменьшается и, следовательно, увеличивается экономический вакуум. Величина экономического вакуума для различных нагрузок на турбину (для различных пропусков пара) и при различной температуре охлаждающей воды определяется заводом — изготовителем турбины и уточняется на месте установки турбины путем испытаний.

На рабочее место машиниста турбины дается готовый режимный график, по которому можно установить расход охлаждающей воды, необходимый для обеспечения экономического вакуума.

В процессе работы турбоустановки возможно падение вакуума, причем падение вакуума может быть как постепенным, так и резким (срыв вакуума). Постепенное снижение вакуума может быть вызвано следующими причинами:

а) загрязнением поверхности охлаждения конденсатора;

б) уменьшением подачи охлаждающей воды в конденсатор;

в) повышением температуры охлаждающей воды;

г) нарушением воздушной плотности вакуумной системы установки;

д) нарушением нормальной работы воздухоудаляющих устройств.

Для предупреждения снижения вакуума из-за загрязнений охлаждающей поверхности конденсатора необходимо поддерживать эти поверхности чистыми.

Ранее отмечалось, что загрязнение трубок конденсаторов может быть в результате отложений на поверхности трубок солен, содержащихся в охлаждающей воде. Чаще всего на трубках конденсаторов откладываются соли кальция и магния, образуя довольно плотные, трудноудаляемые отложения.

Загрязнение трубок солями обычно наблюдается в системах оборотного водоснабжения. При высокой жесткости циркуляционной воды солевые загрязнения трубок бывают весьма интенсивными. В таких случаях необходимо применять химическую очистку трубок конденсаторов.

Химическая очистка трубок соляной кислотой производится при выключенном из работы конденсаторе и может производиться на ходу, если конденсатор разделен на две половины. Для химической очистки конденсатор должен быть оборудован баком для раствора соляной кислоты, насосом для циркуляции раствора и трубопроводами.

Раствор кислоты с концентрацией 3—4% под действием насоса циркулирует по трубкам конденсатора. Для лучшей реакции раствор в конденсаторе подогревают паром до температуры 50—60° С. Через каждые 5—10 мин производится отбор пробы и путем анализа ее устанавливают концентрацию кислоты в растворе. При уменьшении концентрации в бак добавляют кислоту.

Очистка трубок считается законченной, когда концентрация кислоты в циркулирующем растворе становится практически неизменной. По мере очистки трубок концентрацию кислоты в растворе надо уменьшать и к концу очистки иметь не более 1%, так как при более высокой концентрации кислота будет оказывать вредное действие на очищенные поверхности трубок.

После очистки раствор спускают в канализацию, а конденсатор промывают водой и после этого — слабым раствором щелочи. Раствор щелочи загружают в тот же бак, в который загружался раствор кислоты. Промывка щелочью с целью нейтрализации кислоты длится один — полтора часа. По окончании промывки промывочные трубопроводы от конденсатора отключают и конденсатор может быть включен в нормальную работу.

Для предупреждения от биологических загрязнений трубок конденсатора охлаждающую воду, как это уже указывалось выше, подвергают хлорированию путем периодического ввода хлора или раствора хлорной извести.

Загрязнение трубок конденсаторов возможно также в результате осаждения в трубках взвешенных в воде частиц, как, например, песка, мелкой щепы и прочего мусора, который может поступать в конденсатор с охлаждающей водой. Такое загрязнение конденсатора бывает при Недостаточно хорошей очистке воды от механических примесей в водозаборных устройствах.

Для очистки конденсатора от загрязнений механическими примесями делают механическую очистку трубок его. Если конденсатор состоит из двух независящих но воде половин, то механическую очистку производят поочередно 'каждой половины конденсатора при нагрузке турбины 50—00% номинальной.

Кислотные промывки, а также механические очистки трубок конденсаторов производят периодически, по мере загрязнения трубок. Вследствие этого отложения в конденсаторных трубках, образующиеся в период между чистками конденсатора, неизбежно приводят к ухудшению работы конденсатора и, таким образом, к значительному пережогу топлива, а в некоторых случаях являются причиной ограничения мощности турбины на какой-то период времени.

Периодические очистки конденсаторов требуют также значительной затраты труда и времени и, кроме того, вызывают дополнительный простой оборудования, что влечет за собой недовыработку энергии.

В качестве примера можно указать, что на Красногорской ТЭЦ только за 2 года было проведено 48 чисток конденсаторов с затратой более 5 000 тыс. человеко-часов и с недовыработкой более 20 млн. квт·ч электроэнергии. В связи с этим возникла необходимость отыскания других способов очистки трубок конденсаторов, которые не имели бы недостатков, присущих периодическим химическим или механическим чисткам.

Применение химической и магнитной обработки охлаждающей воды встречает очень большие трудности, особенно на крупных КЭС, в связи с необходимостью подвергать обработке громадное количество охлаждающей воды.

В настоящее время находит все большее распространение метод непрерывной механической очистки трубок конденсаторов резиновыми шариками, предложенный и разработанный группой инженеров ГДР. Этот способ основан на том, что отложения в трубках конденсаторов в первый момент времени не имеют прочной связи с поверхностью трубок.

Прочная связь у выпадающих кристалликов накипи с поверхностью трубки появляется по прошествии некоторого времени. Таким образом, прочные, трудноудаляемые накипи образуются не сразу, а постепенно.

Способ очистки резиновыми шариками предусматривает непрерывное удаление отложений, выпадающих в трубках, при помощи резиновых шариков, циркулирующих вместе с охлаждающей водой.

При таком способе очистки трубки конденсаторов все время поддерживаются чистыми, что значительно улучшает качество работы конденсатора и благоприятно влияет на экономичность работы турбоустановки. В некоторых случаях устройство непрерывной очистки конденсаторов привело к снижению удельных расходов тепла турбоустановкой на 0,5—1%.

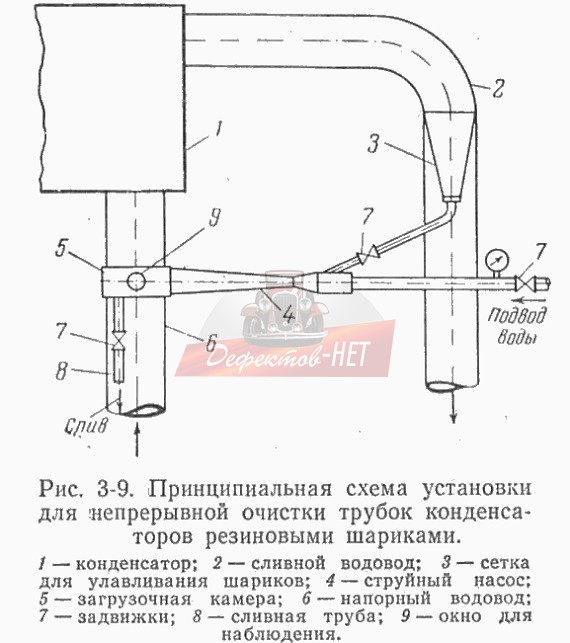

Принципиальная схема установки для непрерывной очистки трубок конденсаторов резиновыми шариками показана на рис. 3-9. В сливном водоводе конденсатора 2 устанавливают сетку 3 для улавливания шариков. Резиновые шарики из сетки поступают к струйному насосу 4 и струей воды направляются в загрузочную камеру 5, из которой поступают в напорный водовод 6. Увлекаемые потоком охлаждающей воды, резиновые шарики проходят по трубкам конденсатора и снова поступают в улавливающую сетку.

Количество шариков, загруженных в установку, составляет 10—20% количества трубок, подлежащих очистке. Так, например, для установки ВК-100-2, снабженной двухходовым конденсатором типа 100-КЦС-2, имеющем 5 800 трубок, количество шариков, загружаемых в установку, составляет порядка 1 100—2 000 шт.

Периодичность включения установки в работу зависит от интенсивности образования отложений в трубках конденсатора. При достаточно хорошем качестве охлаждающей воды и небольшой степени загрязнения трубок установка может включаться в работу периодически на 4—10 ч в сутки.

Контроль за работой установки ведется путем наблюдения через окна загрузочных камер за циркуляцией шариков. Минимально допустимая интенсивность циркуляции считается, если каждую секунду проходит 4—5 шариков.

Постепенно резиновые шарики срабатываются и эффективность очистки трубок такими шариками резко снижается. При срабатывании шариков с диаметра 20—21 мм до размера 17 мм их следует заменять новыми.

Установка для непрерывной очистки конденсаторов, как это видно из приведенной на рис. 3-9 схемы, довольно простая и может легко быть выполнена силами ремонтного персонала электростанции. Стоимость изготовления и монтаж такой установки для турбин ВК-100 не превышает 1 500 руб. Затрата мощности на работу установки около 40 квт.

Количество резервных шариков, периодически погружаемых в установку, не превышает 2 500 шт. в год. Стоимость этих шариков 110 руб. Срок окупаемости установки 2—3 месяца.

Уменьшение подачи воды в конденсатор может быть вызвано целым рядом причин, а именно: загрязнением трубок конденсатора и повышением вследствие этого гидравлического сопротивления конденсатора, появлением значительных присосов воздуха через всасывающие водоводы или чаще через сальники циркуляционных насосов, понижением уровня воды в приемных колодцах насосов и значительно реже — вследствие изменения состояния насоса: износа рабочего колеса, направляющего аппарата и т. д.

Повышение температуры охлаждающей воды не зависит от условий обслуживания конденсационной установки и при оборотной системе циркуляционного водоснабжения может быть вызвано нарушением нормальной работы охлаждающих устройств.

На некоторых электростанциях в результате неудовлетворительного состояния охлаждающих устройств и повышенной температуры охлаждающей воды среднегодовой вакуум составил 90,1—90,3%, вместо 96%, при условии нормального охлаждения циркуляционной воды.

Если принять, что ухудшение вакуума на 1% приводит к увеличению расхода пара турбоустановкой тоже на 1%, то при снижении вакуума на 3% против нормального пережог топлива на конденсационной электростанции высокого давления мощностью 500 Мвт составит только за три летних месяца работы станции около 90 тыс. т условного топлива.

Поэтому еще раз следует отметить важное значение, которое имеет хорошая работа системы циркуляционного водоснабжения в обеспечении экономичной работы электростанции.

О значении воздушной плотности вакуумной системы турбоустановки уже говорилось выше. Совершенно ясно, что увеличение присосов воздуха, также как и нарушение нормальной работы воздухоудаляющих устройств, приводит к ухудшению вакуума и к нарушению нормальной работы конденсационной установки.

Поэтому при эксплуатации конденсационной установки необходимо поддерживать высокую воздушную плотность системы, а также обеспечивать нормальную и устойчивую работу воздухоудаляющих устройств.

Резкое падение разрежения в конденсаторе (срыв вакуума) может быть вызвано образованием больших присосов воздуха в вакуумную систему вследствие образования значительных неплотностей, нарушением нормальной работы воздухоудаляющих устройств либо резким снижением подачи охлаждающей воды в конденсатор.

Последнее может быть при разрыве циркуляционного водовода, либо при остановке циркуляционного насоса. Выявление причины срыва вакуума обычно не представляет большой трудности.

Стаж: 4 года

Эксперт в области: технического обслуживания автомобилей

+7 (495) 532-86-64

@detailingmoscowdefectovnet

+7 (925) 172-01-18